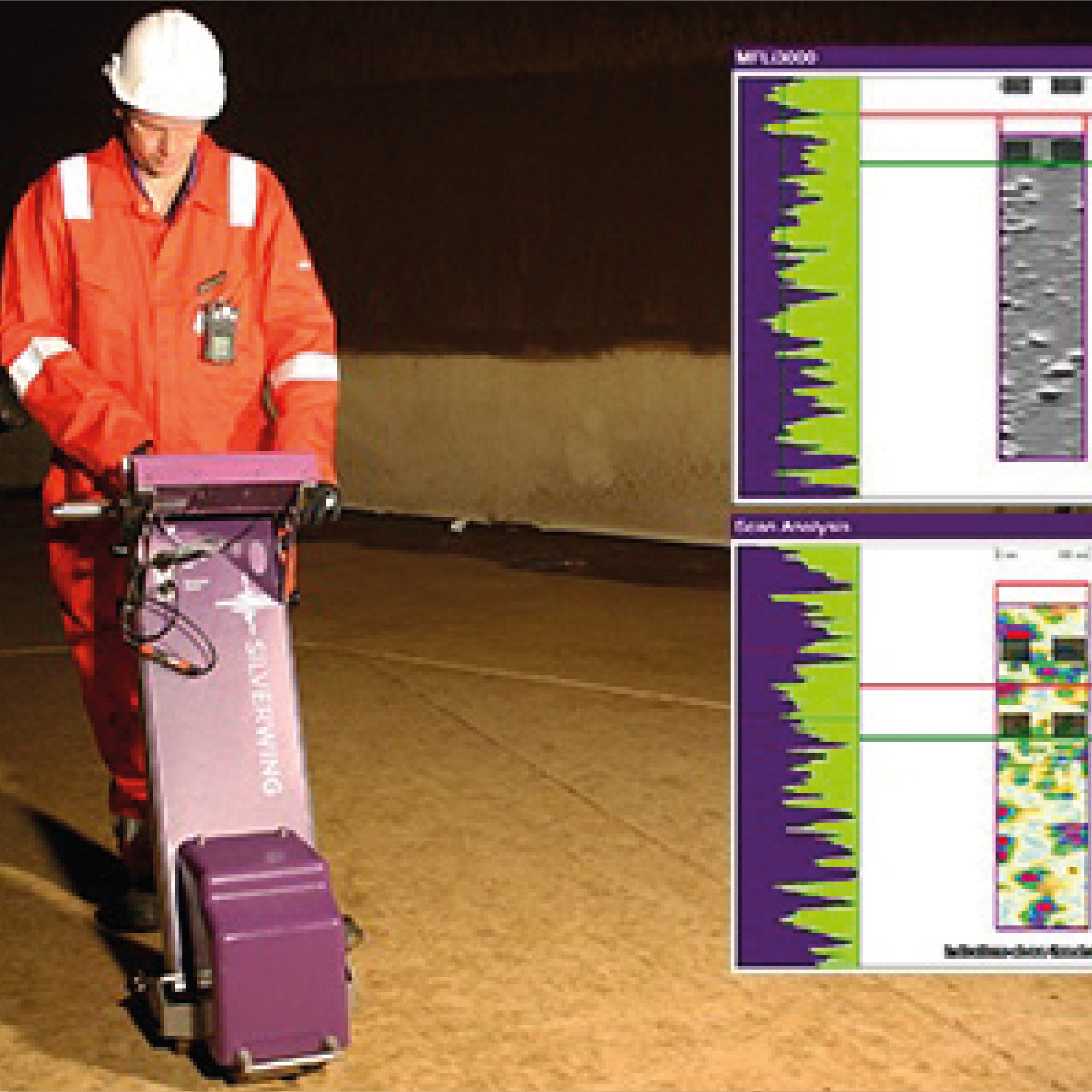

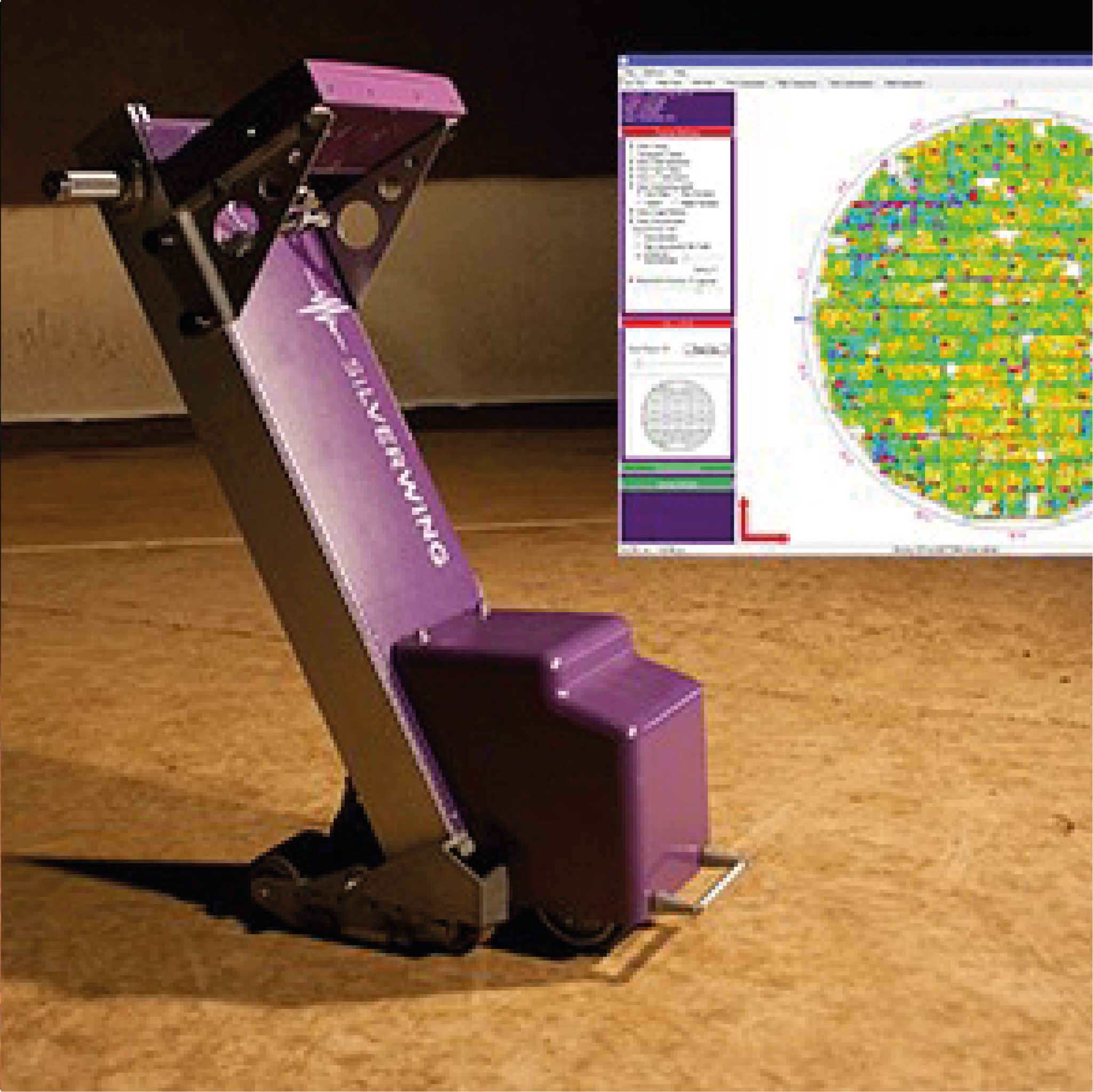

Le flux magnétique (MFL) est une technique d'inspection non destructive à grande vitesse utilisée pour détecter et dimensionner la corrosion, les piqûres et la perte de matière sous-surfaces dans les matériaux ferroélectriques tels que fonds de cuve, les pipelines et les cuves de stockage..

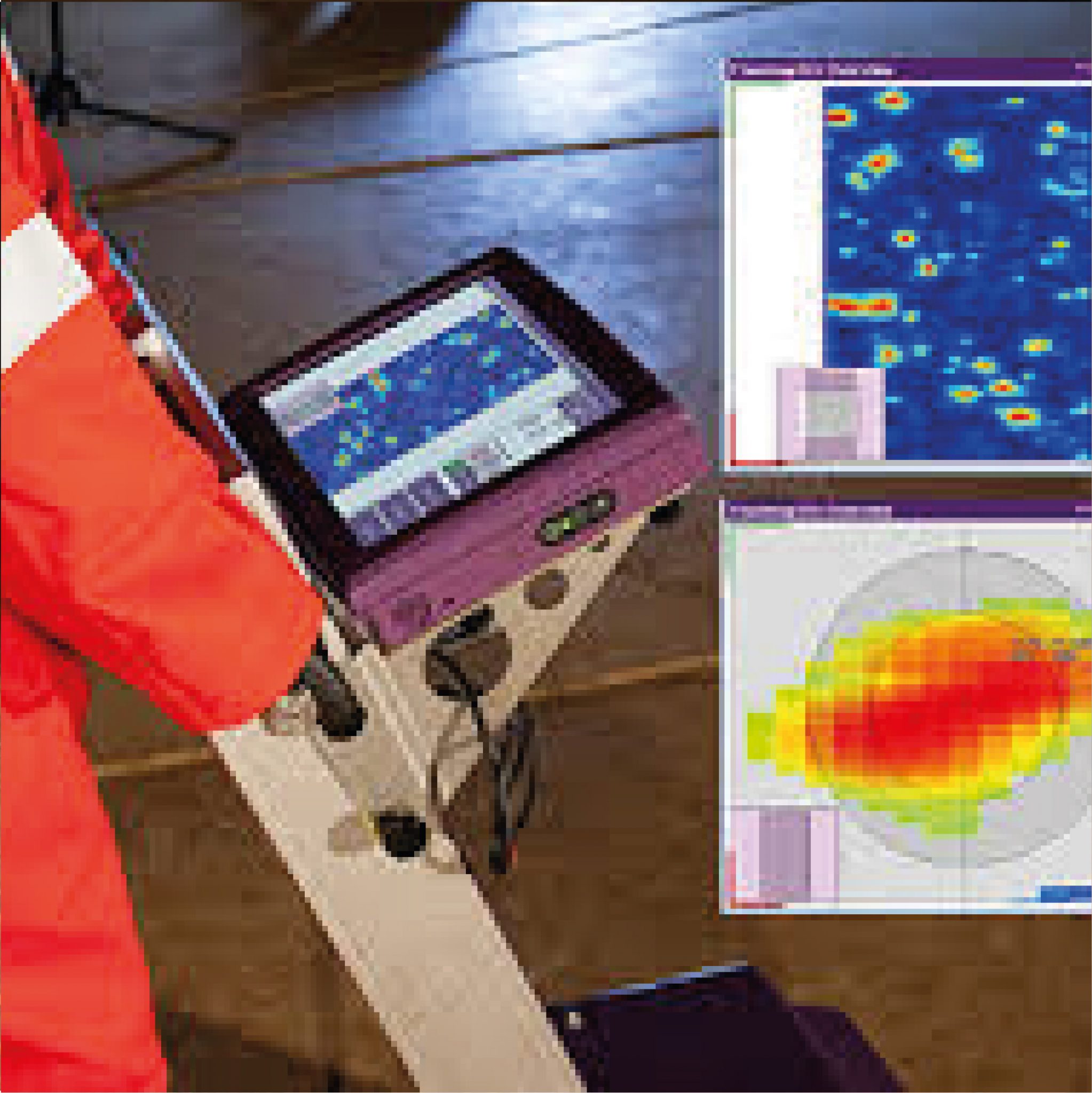

La méthode utilise des unités de magnétisation et des capteurs à effet Hall pour détecter les champs de fuite de flux créés par la dégradation des matériaux. En cas de corrosion ou d'amincissement, le champ magnétique est perturbé et le changement est capté par le réseau de capteurs.

Les systèmes avancés peuvent également distinguer la corrosion de la face supérieure de celle de la face inférieure en utilisant les principes de réluctance de l'entrefer et fournir une imagerie par balayage C en temps réel sans qu'il soit nécessaire d'enlever le revêtement.

Avantages du MFL :

- Numérisation rapide et étendue, idéale pour les grandes surfaces telles que les sols des réservoirs.

- Détecte la corrosion localisée et la perte de matière jusqu'à 2 mm de diamètre

- Permet l'identification de la corrosion en haut et en bas grâce à la discrimination des signaux

- Scanne les revêtements sans qu'il soit nécessaire de les enlever, ce qui réduit le temps de préparation

- Des réseaux de capteurs à haute résolution améliorent la sensibilité aux défauts et la précision de l'orientation

- Produit des cartes de corrosion balayage C pour une interprétation visuelle et une documentation précises.

- Réduit le nombre de vérifications manuelles à effectuer dans le cadre de l'UT

- Favorise une meilleure prise de décision en matière d'inspection basée sur le risque (RBI)

- Minimise les temps d'arrêt et améliore l'efficacité de la planification des inspections

Compatible avec les systèmes de rapports numériques et les bases de données sur l'intégrité des installations